Interfax-Russia.ru — Российские специалисты создали технологию по преобразованию неперерабатываемого пластика в синтетическое топливо. Однако ее еще предстоит доработать.

Технологию получения топлива из неперерабатываемого пластика разработали специалисты Новосибирского государственного университета (НГУ) и Центра коллективного пользования "Ускорительная масс-спектрометрия НГУ-ННЦ" (ЦКПУМС) совместно с сотрудниками "Национальной экологической компании" (НЭК, г. Ярославль).

"Во время сортировки мусора остается большое количество не перерабатываемого пластика. Как правило, это смесь обычных загрязненных тонких пленок (пакеты-маечки) и неликвидного пластика, который загрязнен или смешан. Сейчас это все сжигается, в лучшем случае — отправляется на цементные заводы для замещения природного газа", — сообщил директор по развитию НЭК Александр Климов.

Согласно задачам нацпроекта "Экология", а также региональным нормативам, такой пластик должен извлекаться из потока захораниваемых отходов, однако глобального решения, что с ним в дальнейшем делать, пока ни у кого нет.

В НЭК решили попробовать преобразовать неперерабатываемый пластик в экологичное моторное топливо. На помощь ярославские химики позвали ученых Новосибирского госуниверситета. Вместе специалисты создали технологию, которая включает в себя несколько стадий.

"Первая стадия — это пиролиз, термическая деструкция без доступа кислорода. Она осуществляется при температуре от 400 до 600 градусов Цельсия. На выходе получается неоднородная смесь углеводородов, содержащих большое количество загрязнений и ароматических соединений", — уточнили в пресс-службе НГУ.

В процессе термической деструкции происходят тысячи хаотичных химических реакций, поэтому на данном этапе невозможно получить целевой продукт с понятными свойствами. Следом за пиролизом проводится ректификация — процесс разделения двойных или многокомпонентных смесей за счет массообмена между паром и жидкостью.

"На этой стадии смесь распадается по фракциям и по температуре кипения. И хотя после такой обработки продукт становится уже намного чище, его все еще нельзя применять в качестве топлива", — пояснили в университете.

Дело в том, что высокое содержание непредельных углеводородов делает вещество реакционно-активным, что приводит к выходу из строя двигателей внутреннего сгорания. Кроме того, даже просто стоя на воздухе, такое топливо достаточно быстро окисляется.

Поэтому, по словам Климова, чтобы стать готовым продуктом получившейся смеси нужно было пройти через еще одну стадию очистки — с помощью особой каталитической технологии, разработанной в НГУ.

"Первые эксперименты мы предложили начать с распространенных и известных систем: никель-молибденовых катализаторов на алюмооксидном носителе. На них удалось получить первые положительные результаты", — сообщила младший научный сотрудник ЦКПУМС НГУ Екатерина Воробьева.

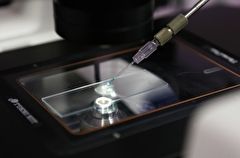

Тем не менее, так как процесс проводится в микроканальных реакторах — стальных капиллярах диаметром около 1 мм, — это накладывает свои ограничения на приготовление катализатора и его эксплуатацию.

"В будущем мы планируем подобрать параметры, которые позволят получить качественное синтетическое топливо, и оптимизировать технологию", — добавила она.

По словам ученого, оптимизация технологии позволит получать топливо с различными свойствами для различных двигателей, в том числе и автомобильных.

По данным Новосибирского госуниверситета, первые испытания новой технологии провели на специальной экспериментальной установке.

"В каталитической системе поддерживается температура около 300 градусов Цельсия, высокое давление водорода и происходит гидрирование смеси. На выходе мы получили прозрачную жидкость с привычным нерезким запахом моторного топлива и практически нулевым содержанием серы, подходящую для применения в двигателях внутреннего сгорания", — рассказал Климов.

Впрочем, по словам разработчиков, впереди еще немало работы. Прежде всего, необходимо модифицировать установку по гидрированию, чтобы она могла стабильно функционировать более 1 тыс. часов, отработать все циклы автоматической регенерации катализатора, подобрать оптимальные параметры каталитического процесса.

"К таким параметрам относятся и температура, и давление, и фракция катализатора, и, возможно, даже его состав. Нам необходимо подобрать условия для наиболее эффективного и продолжительного проведения процесса", — отметила Воробьева.

Для этого лабораторную версию реактора отправят на кафедру физической химии факультета естественных наук НГУ.

Пилотную же каталитическую установку планируется создать в 2024 году.

"Она будет полностью автономной и автоматической. Также сейчас создается промышленный образец пиролизной системы, способной справляться за час с одной тонной отходов", — добавили в вузе.

В свою очередь исследователи Института катализа (ИК) СО РАН создали катализаторы, с помощью которых им удалось повысить экологичность термолизного масла, снизив в нем содержание хлора в 200 раз.

Термолизное масло — это продукт переработки пластиковых отходов, который в настоящее время рассматривают как перспективную добавку к моторным топливам или как самостоятельное топливо.

В ходе исследования специалисты синтезировали термолизное масло из разных видов бытового пластика — полистирола, полипропилена, поливинилхлорида и полиэтилена низкой плотности.

"Мы смешали термолизное масло в соотношении 1:4 с вакуумным газойлем и направили на процесс гидроочистки вместе с новыми разработанными никель-молибденовыми катализаторами. В сырье содержалось 2,24% хлора, а после взаимодействия с катализаторами эта цифра снизилась в 200 раз", — рассказала один из авторов исследования, лаборант отдела технологии каталитических процессов Института катализа СО РАН Валерия Крестьянинова.

Очищенное масло испытали в процессе каталитического крекинга, с помощью которого из тяжелых фракций получают легкие. Эксперимент показал, что оптимальная температура получения продукта — 360 градусов Цельсия.

По словам Крестьяниновой, сейчас в научном сообществе ищут способы получения чистого термолизного масла непосредственно в процессе синтеза. Ученые же ИК СО РАН применили к топливному пластиковому сырью традиционные методы переработки нефтепродуктов — гидроочистку и каталитический крекинг.

В ближайших планах исследователей — изучить механизм удаления хлора при взаимодействии с катализаторами, чтобы повысить эффективность процесса.

По данным института, за последние 60 лет объемы производства пластика в мире выросли в 250 раз — с 2 млн до 500 млн тонн в год. Менее 20% пластиковых отходов отправляют на переработку, остальное сжигают или вывозят на свалки, что наносит серьезный ущерб окружающей среде.