Новосибирск. 3 апреля. ИНТЕРФАКС-СИБИРЬ - Ученые Федерального исследовательского центра "Красноярский научный центр" (ФИЦ КНЦ), Московского энергетического института и Московского автомобильно-дорожного государственного технического университета разработали технологию повышения поверхностной твердости и износостойкости стальных изделий, говорится в сообщении КНЦ.

"Исследователи обнаружили, что лазерная обработка и создание упрочненных наноуглеродными материалами поверхностных слоев повышают твердость модифицированного материала более чем в пять раз по сравнению с наиболее распространенной технической сталью", - говорится в сообщении.

Отмечается, что обычно для этих целей применяется легирование - добавки в сталь примесей.

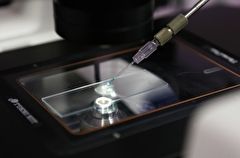

По словам заведующего лабораторией аналитических методов исследования вещества Института физики им.Л.В.Киренского (входит в ФИЦ КНЦ) Григория Чурилова, преимуществом лазерного метода является возможность бесконтактной, быстрой и строго дозированной передачи энергии на обработанную поверхность металла.

Установлено, что прочность технического железа, модифицированного наноуглеродом, становится максимальной при воздействии в диапазоне 100-150 Джоулей на квадратный сантиметр - такая энергия в несколько раз превышает энергию пламени газовой конфорки, необходимую для кипячения 1 л воды.

В качестве наноматериала использовали сажу, которая получается при производстве фуллеренов (молекула, представляющая собой замкнутую сферу, состоящую из шестидесяти атомов углерода) в дуговом разряде с графитовыми электродами.

Ученым удалось подобрать такие мощности, при которых поверхность металла не плавится и в то же время наблюдается значительное увеличение его прочности.

При этом коэффициент трения усиленного материала оказался на 20-30% ниже, чем у исходных образцов технического железа в условиях сухого контакта поверхностей.

Наряду с наноуглеродной сажей для упрочнения стальной поверхности использовались другие типы наноуглеродных материалов, такие как фуллерены и оксид графена.

Для обработки поверхности с наноуглеродным покрытием применялось не только лазерное излучение, но также пучок быстрых электронов.

"При этом максимальный эффект упрочнения (до 8 раз) наблюдался в случае использования фуллеренов с последующей лазерной обработкой, а наибольшая глубина упрочненного слоя получена в результате обработки поверхности электронным пучком", - отмечается в сообщении.